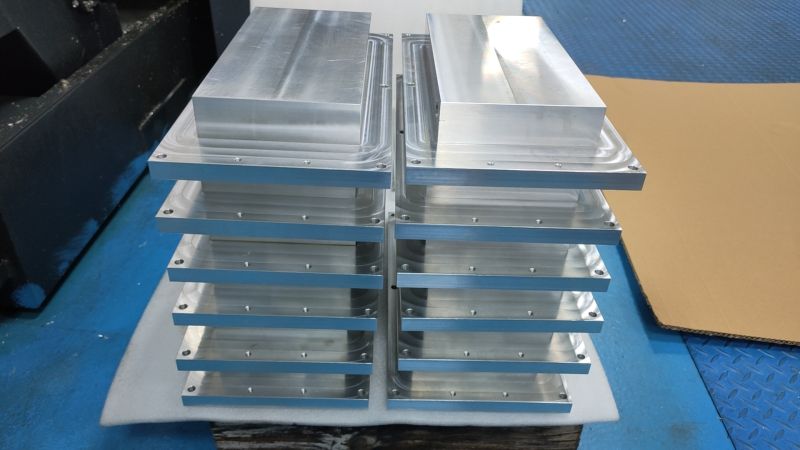

Di recente abbiamo realizzato un piccolo lotto diParti personalizzate lavorate a CNCNel processo di lavorazione in lotti, come possiamo garantire la precisione dell'intero lotto di componenti? Nella produzione in serie di componenti CNC, per garantire efficienza e precisione si può partire dai seguenti aspetti.

Per ottenere efficienza, la prima cosa è una programmazione adeguata.

Il percorso utensile viene ottimizzato in fase di programmazione per ridurre i viaggi a vuoto e le azioni di taglio non necessarie, in modo che l'utensile possa essere lavorato nel modo più rapido e diretto. Ad esempio, durante la fresatura di superfici, strategie di fresatura efficienti, come la fresatura bidirezionale, possono ridurre i tempi di movimento dell'utensile al di fuori dell'area di lavorazione. Il secondo punto riguarda la scelta degli utensili. In base al materiale del pezzo e ai requisiti di lavorazione, è necessario selezionare il materiale e il tipo di utensile appropriati. Ad esempio, nella lavorazione di componenti in lega di alluminio, l'utilizzo di utensili in acciaio rapido può migliorare la velocità di taglio, migliorando così l'efficienza di lavorazione. Inoltre, è necessario garantire la durata dell'utensile, sostituire tempestivamente gli utensili usurati ed evitare che la velocità di lavorazione diminuisca a causa dell'usura. È inoltre fondamentale organizzare in modo razionale le procedure di lavorazione. Centralizzare lo stesso tipo di lavorazione per ridurre i tempi di serraggio, ad esempio, consentendo di eseguire prima tutte le operazioni di fresatura e poi quelle di foratura. Allo stesso tempo, l'utilizzo di dispositivi di carico e scarico automatici può ridurre i tempi di carico e scarico manuali, garantire una lavorazione ininterrotta della macchina utensile e migliorare l'efficienza complessiva.

Per quanto riguarda la garanzia della precisione, la manutenzione della precisione delle macchine utensili è fondamentale.

È necessario controllare e calibrare regolarmente la macchina utensile, inclusa la precisione di posizionamento degli assi coordinati e la precisione di posizionamento ripetuto. Ad esempio, l'interferometro laser viene utilizzato per calibrare l'asse della macchina utensile per garantirne la precisione di movimento. Anche la stabilità del serraggio è molto importante: scegliere il dispositivo di serraggio corretto per garantire che i pezzi non si spostino durante la lavorazione. Ad esempio, durante la lavorazione di componenti di alberi, l'utilizzo di un mandrino a tre griffe e la garanzia che la sua forza di serraggio sia adeguata possono prevenire efficacemente la rotazione radiale dei pezzi durante la lavorazione rotativa. Inoltre, la precisione dell'utensile non può essere ignorata. Utilizzare utensili ad alta precisione e garantire la precisione di installazione durante l'installazione dell'utensile, ad esempio durante l'installazione della punta, per garantire la coassialità tra la punta e il mandrino della macchina. Inoltre, è necessaria anche la compensazione durante la lavorazione. Il sistema di misurazione monitora le dimensioni di lavorazione dei pezzi in tempo reale e quindi compensa l'errore di lavorazione con la funzione di compensazione del sistema CNC per garantire la precisione dimensionale dei pezzi.

Data di pubblicazione: 27-12-2024