La scelta del tipo di macchina più adatto per la lavorazione CNC multiasse è una delle decisioni più cruciali. Determina le capacità complessive del processo, le possibili soluzioni progettuali e i costi complessivi. Lavorazione CNC a 3 assi, 4 assi o 5 assi è un dibattito molto acceso e la risposta giusta dipende dai requisiti del progetto.

Questa guida analizzerà le basi della lavorazione CNC multiasse e confronterà la lavorazione CNC a 3, 4 e 5 assi per aiutarti a fare la scelta giusta.

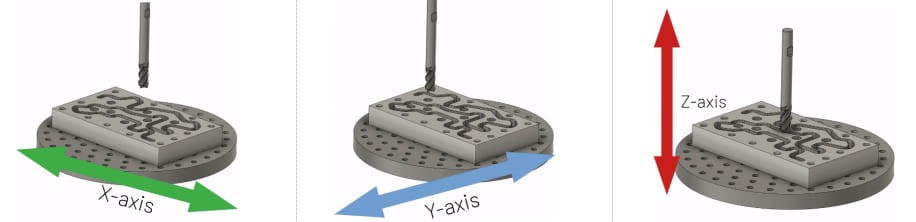

Introduzione alla lavorazione a 3 assi

Il mandrino si muove linearmente nelle direzioni X, Y e Z e il pezzo in lavorazione necessita di attrezzature che lo mantengano su un piano. La possibilità di lavorare su più piani è possibile nelle macchine moderne. Tuttavia, richiedono attrezzature speciali, leggermente costose da realizzare e che richiedono anche molto tempo.

Esistono, tuttavia, alcune limitazioni anche per quanto riguarda le prestazioni dei CNC a 3 assi. Molte caratteristiche sono economicamente non sostenibili, nonostante i prezzi relativi dei CNC a 3 assi, o semplicemente impossibili da realizzare. Ad esempio, le macchine a 3 assi non possono creare caratteristiche angolate o qualsiasi cosa che si trovi sul sistema di coordinate XYZ.

Al contrario, le macchine a 3 assi possono creare sottosquadri. Tuttavia, richiedono diversi prerequisiti e frese speciali come frese per cave a T e a coda di rondine. Soddisfare questi requisiti può a volte far schizzare alle stelle i prezzi e in alcuni casi diventa più conveniente optare per una soluzione di fresatura CNC a 4 o 5 assi.

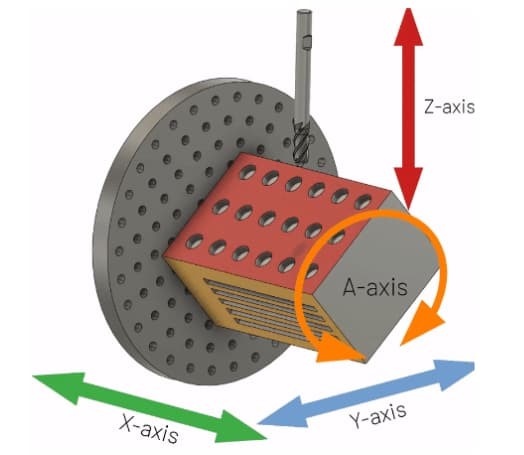

Introduzione alla lavorazione a 4 assi

La lavorazione a 4 assi è più avanzata rispetto alle sue controparti a 3 assi. Oltre al movimento dell'utensile da taglio sui piani XYZ, consente anche la rotazione del pezzo sull'asse Z. Ciò significa che la fresatura a 4 assi può lavorare fino a 4 lati senza requisiti particolari come attrezzature o utensili da taglio specifici.

Come accennato in precedenza, l'asse aggiuntivo di queste macchine le rende più convenienti in alcuni casi in cui le macchine a 3 assi possono svolgere il lavoro, ma con requisiti specifici. Il costo aggiuntivo necessario per realizzare le attrezzature e gli utensili da taglio adatti per la lavorazione a 3 assi supera la differenza di costo complessiva tra le macchine a 4 assi e quelle a 3 assi. Questo le rende quindi una scelta più conveniente per alcuni progetti.

Inoltre, un altro aspetto importante della fresatura a 4 assi è la qualità complessiva. Poiché queste macchine possono lavorare su 4 lati contemporaneamente, non è necessario riposizionare il pezzo sui dispositivi di fissaggio, riducendo così al minimo le possibilità di errore umano e migliorando la precisione complessiva.

Oggigiorno esistono due tipi di lavorazione CNC a 4 assi: continua e indicizzata.

La lavorazione continua consente all'utensile da taglio e al pezzo in lavorazione di muoversi contemporaneamente. Ciò significa che la macchina può tagliare il materiale mentre ruota, rendendo così molto semplici da lavorare archi e forme complesse come le eliche.

La lavorazione con indexaggio, invece, avviene per fasi. L'utensile da taglio si ferma non appena il pezzo inizia a ruotare attorno al piano Z. Questo significa che le macchine con indexaggio non hanno le stesse capacità, perché non possono creare archi e forme complesse. L'unico vantaggio è che il pezzo può ora essere lavorato su 4 lati diversi senza la necessità di attrezzature speciali, essenziali in una macchina a 3 assi.

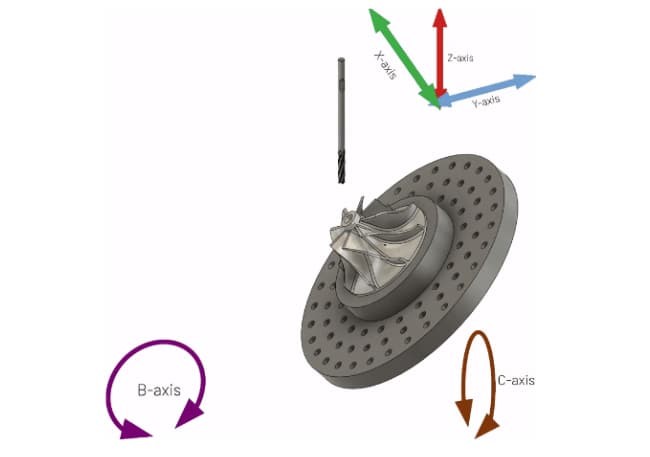

Introduzione alla lavorazione a 5 assi

La lavorazione a 5 assi fa un ulteriore passo avanti e consente la rotazione su due piani. Questa rotazione multiasse, insieme alla capacità dell'utensile di muoversi in tre direzioni, sono le due qualità fondamentali che permettono a queste macchine di gestire anche i lavori più complessi.

Esistono due tipi di lavorazione CNC a 5 assi disponibili sul mercato: la lavorazione a 3+2 assi e la lavorazione a 5 assi continui. Entrambe operano su tutti i piani, ma la prima presenta le stesse limitazioni e lo stesso principio di funzionamento di una macchina a 4 assi indicizzata.

La lavorazione CNC a 3+2 assi consente rotazioni indipendenti, ma limita l'utilizzo simultaneo di entrambi i piani coordinati. Al contrario, la lavorazione continua a 5 assi non presenta tali restrizioni, consentendo così un controllo superiore e la possibilità di lavorare agevolmente anche le geometrie più complesse.

Principali differenze tra la lavorazione CNC a 3, 4 e 5 assi

Comprendere le complessità e i limiti di questo tipo di lavorazione CNC è fondamentale per garantire il miglior equilibrio tra costi, tempi e qualità del processo.

Come già detto, numerosi progetti sarebbero più costosi con una fresatura a 3 assi, altrimenti economica, a causa delle complessità legate a attrezzature e processi. Allo stesso modo, optare semplicemente per una fresatura a 5 assi per ogni singolo progetto sarebbe come combattere gli scarafaggi con una mitragliatrice. Non sembra una soluzione efficace, vero?

Proprio per questo motivo è fondamentale comprendere le principali differenze tra lavorazioni a 3, 4 e 5 assi. In questo modo, è possibile garantire la scelta della macchina più adatta per ogni specifico progetto, senza compromettere i parametri qualitativi essenziali.

Ecco le 5 principali differenze tra i tipi di lavorazione CNC.

Principio di funzionamento

Il principio di funzionamento di tutte le lavorazioni CNC è lo stesso. L'utensile da taglio, guidato da un computer, ruota attorno al pezzo per rimuovere il materiale. Inoltre, tutte le macchine CNC utilizzano codici M o codici G per decifrare il movimento dell'utensile rispetto al pezzo.

La differenza sta nella capacità aggiuntiva di ruotare attorno a piani diversi. Sia la fresatura CNC a 4 che a 5 assi consente la rotazione attorno a coordinate diverse e questa qualità si traduce nella creazione di forme più complesse con relativa facilità.

Precisione e accuratezza

La lavorazione CNC è nota per la sua precisione e le basse tolleranze. Tuttavia, il tipo di CNC utilizzato influisce sulle tolleranze finali del prodotto. Le lavorazioni CNC a 3 assi, sebbene molto precise, presentano maggiori probabilità di errori casuali dovuti al continuo riposizionamento del pezzo. Per la maggior parte delle applicazioni, questo margine di errore è trascurabile. Tuttavia, per applicazioni delicate come quelle aerospaziali e automobilistiche, anche la più piccola deviazione può causare problemi.

Sia le lavorazioni CNC a 4 che a 5 assi non presentano questo problema, poiché non richiedono alcun riposizionamento. Consentono di tagliare su più piani con un unico dispositivo di fissaggio. Inoltre, è importante notare che questa è l'unica fonte di discrepanza nella qualità anche delle lavorazioni a 3 assi. A parte questo, la qualità complessiva in termini di precisione e accuratezza rimane invariata.

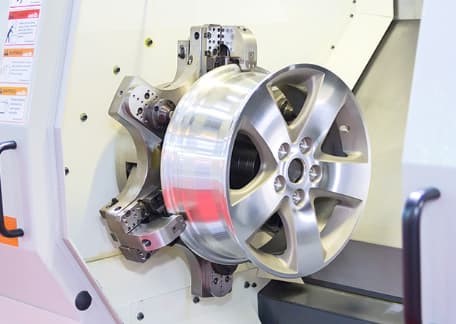

Applicazioni

Piuttosto che un'applicazione settoriale, le differenze nel tipo di CNC riguardano la natura del prodotto. Ad esempio, la differenza tra prodotti di fresatura a 3, 4 e 5 assi dipenderà dalla complessità complessiva del progetto, piuttosto che dal settore in sé.

Un componente semplice per il settore aerospaziale può essere sviluppato su una macchina a 3 assi, mentre un componente complesso per qualsiasi altro settore potrebbe richiedere l'uso di una macchina a 4 o 5 assi.

Costi

I costi sono tra le principali differenze tra la fresatura CNC a 3, 4 e 5 assi. Le macchine a 3 assi sono naturalmente più economiche da acquistare e mantenere. Tuttavia, i costi per il loro utilizzo dipendono da fattori come le attrezzature e la disponibilità degli operatori. Mentre le spese per gli operatori rimangono invariate nel caso delle macchine a 4 e 5 assi, le attrezzature rappresentano comunque una parte significativa dei costi.

D'altro canto, le lavorazioni a 4 e 5 assi sono tecnologicamente più avanzate e presentano caratteristiche migliori. Pertanto, sono naturalmente costose. Tuttavia, offrono numerose funzionalità e rappresentano una scelta praticabile in molti casi specifici. Uno di questi è già stato discusso in precedenza: un progetto teoricamente realizzabile con una macchina a 3 assi richiederebbe numerose attrezzature personalizzate, aumentando così i costi complessivi e rendendo la lavorazione a 4 o 5 assi un'opzione più praticabile.

Tempi di consegna

In termini di tempi di consegna complessivi, le macchine a 5 assi continui offrono i migliori risultati complessivi. Possono elaborare anche le forme più complesse in tempi rapidissimi grazie all'assenza di fermi macchina e alla lavorazione in un unico passaggio.

Successivamente vengono le macchine a 4 assi continui, poiché consentono la rotazione su un asse e possono gestire solo caratteristiche angolari planari in una sola volta.

Infine, le macchine CNC a 3 assi hanno i tempi di consegna più lunghi perché il taglio avviene in più fasi. Inoltre, i limiti delle macchine a 3 assi comportano numerosi riposizionamenti del pezzo, con un conseguente aumento dei tempi di consegna complessivi per qualsiasi progetto.

Fresatura a 3 assi, a 4 assi o a 5 assi: qual è la migliore?

Nel settore manifatturiero, non esiste un metodo migliore in assoluto o una soluzione valida per tutti. La scelta giusta dipende dalle complessità del progetto, dal budget complessivo, dai tempi e dai requisiti di qualità.

3 assi, 4 assi e 5 assi: ognuno ha i suoi pregi e difetti. Naturalmente, il 5 assi può creare geometrie 3D più complesse, mentre il 3 assi può produrre rapidamente e in modo uniforme pezzi più semplici.

In sintesi, non esiste una risposta alla domanda su quale sia la scelta migliore. Qualsiasi metodo di lavorazione che offra il perfetto equilibrio tra costi, tempi e risultati sarebbe la scelta ideale per un progetto specifico.

Per saperne di più: Fresatura CNC vs Tornitura CNC: quale scegliere?

Dai inizio ai tuoi progetti con i servizi di lavorazione CNC di Guansheng

Per qualsiasi progetto o attività, il giusto partner produttivo può fare la differenza tra il successo e il fallimento. La produzione è parte integrante del processo di sviluppo del prodotto e le scelte giuste in questa fase possono contribuire notevolmente a rendere un prodotto valido. Guangsheng è la scelta produttiva ideale per qualsiasi situazione, grazie alla sua insistenza nel fornire il meglio con la massima coerenza.

Dotata di una struttura all'avanguardia e di un team esperto, Guangsheng è in grado di gestire qualsiasi tipo di lavorazione a 3, 4 o 5 assi. Grazie ai rigorosi controlli di qualità, possiamo garantire che i pezzi finali superino ogni tipo di controllo qualità senza problemi.

Inoltre, ciò che distingue Guangsheng sono i tempi di consegna rapidissimi e i prezzi più competitivi sul mercato. Inoltre, il processo è ottimizzato per agevolare il cliente. Basta caricare i progetti per ottenere un'analisi DFM completa e un preventivo immediato per iniziare.

L'automazione e le soluzioni online sono la chiave per il futuro della produzione e Guangsheng lo sa bene. Ecco perché tutto ciò di cui hai bisogno per ottenere i migliori risultati è a portata di clic.

Conclusione

Tutti i CNC a 3, 4 e 5 assi sono diversi e ogni tipologia ha i suoi punti di forza e di debolezza. La scelta giusta, tuttavia, dipende dai requisiti specifici di un progetto e dalle sue esigenze. Non esiste una scelta giusta in produzione. L'approccio corretto consiste nel trovare la combinazione ottimale di qualità, costi e tempi. Un aspetto che tutti e tre i tipi di CNC possono offrire in base ai requisiti di un progetto specifico.

Data di pubblicazione: 29 novembre 2023